高端聚烯烃行业发展概况总结!

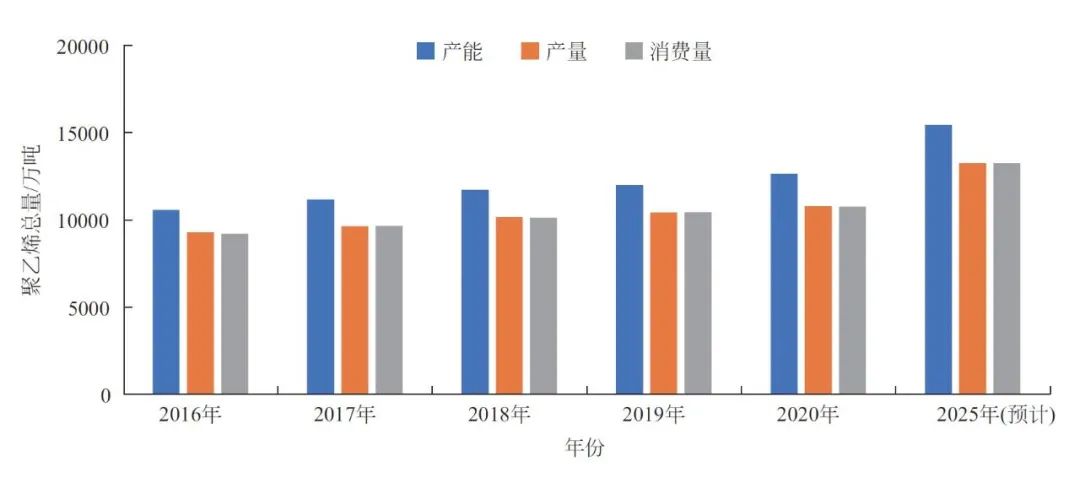

聚烯烃是工业需求量较大、应用广泛的重要高分子材料,随着新型工业化、信息化、城镇化和农业现代化的深入推进和居民消费结构的不断升级,我国聚烯烃市场面临巨大的发展空间和机遇。

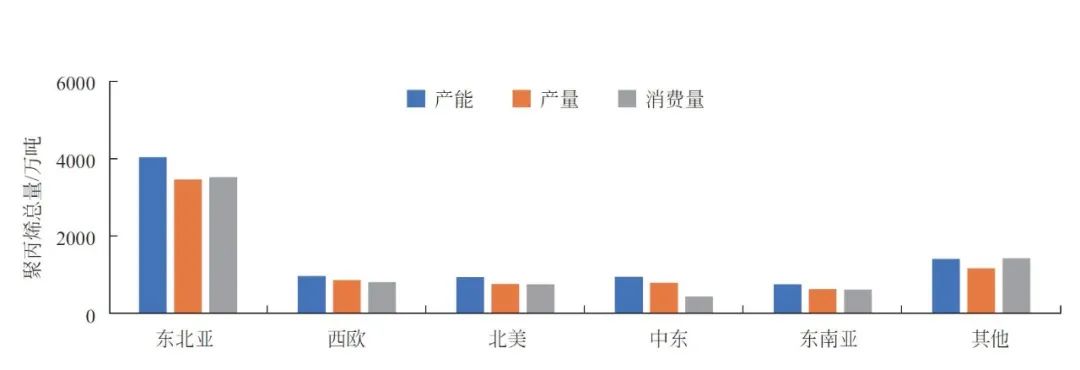

近年来,我国聚烯烃行业发展迅速,产能和消费量呈现双增长,成为全球聚烯烃生产和消费大国。然而,主要广泛应用于汽车零配件、能源、医疗设备、高端管材和包装等领域的高端聚烯烃产品,因具有高技术含量、高应用性能、高市场价值,生产主要集中在西欧、东南亚以及北美地区。相较部分西方发达国家,我国聚烯烃产业存在产品集中于中低端通用料、利润微薄、部分高端聚烯烃产业关键技术和产品依赖进口等问题。

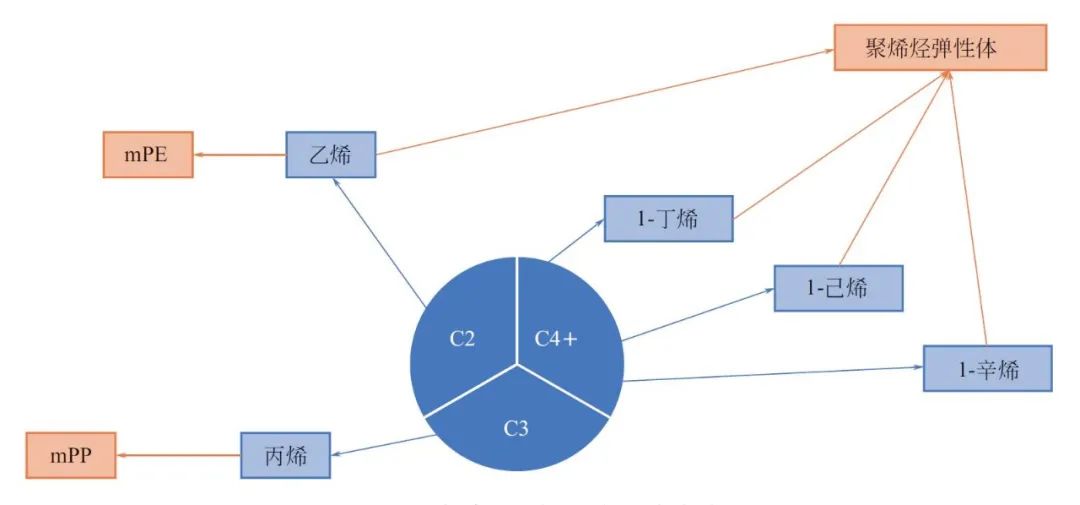

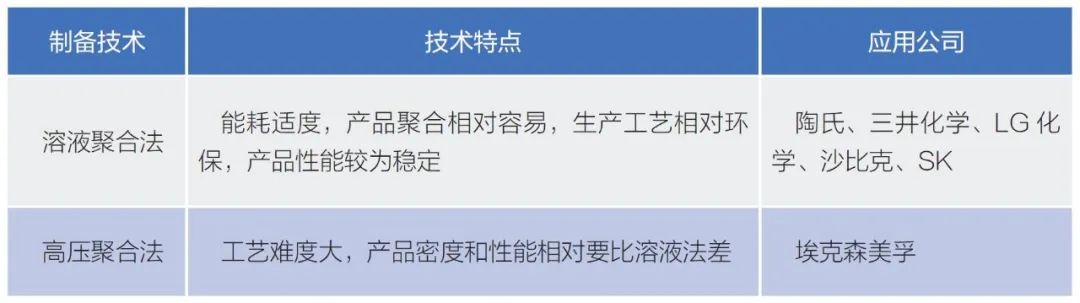

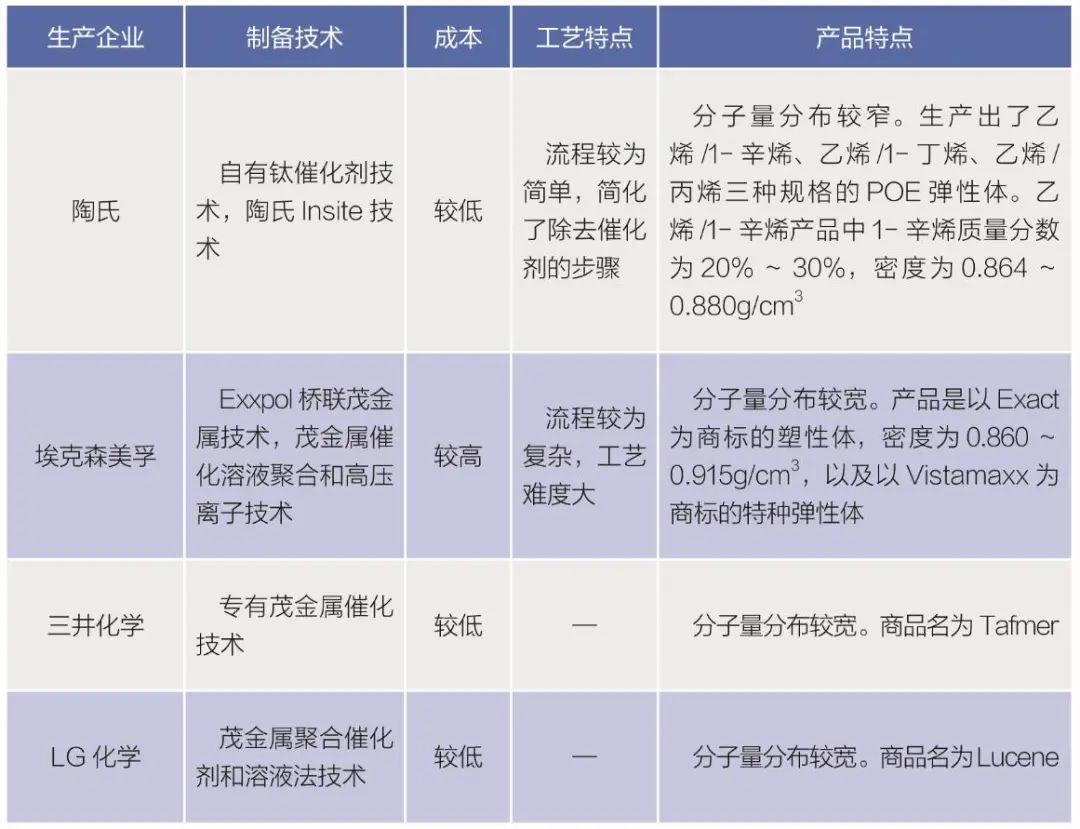

聚烯烃指乙烯、丙烯、丁烯或更高级α-烯烃聚合而成的热塑性树脂材料,包括聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物,聚1-丁烯、乙烯-丙烯酸共聚物、环烯烃聚合物等,是工业需求量较大的高分子材料。高端聚烯烃,即为具有高技术含量(技术有门槛)、高应用性能(牌号多,快速的技术服务导向)、高市场价值(价格高、盈利强、波动小)的聚烯烃产品。其中主要包括茂金属牌号的聚乙烯、聚丙烯产品(mPE、mPP),聚烯烃弹性体等。高端聚烯烃应用领域十分广泛,主要包括汽车零配件、医疗设备、高端管材等。聚乙烯是一种通过乙烯加成聚合而成的合成树脂,其产量位于五大通用合成树脂之首。根据聚合物的结构和密度,聚乙烯分为高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)、低密度聚乙烯(LDPE)、超高分子量聚乙烯(UHMWPE,分子量超过100 万,通常为200 万~ 600 万)、分子量和支链可控的茂金属聚乙烯(mPE)等系列产品。其中,HDPE、LLDPE、LDPE 是聚乙烯的主要产品,产量远高于其他产品。茂金属牌号的聚乙烯是高端聚乙烯的主要代表。在茂金属催化体系下由乙烯和α- 烯烃(如1- 丁烯、1- 己烯、1- 辛烯)聚合而成的共聚物,也是目前研发最多、产量最大的茂金属聚合物。茂金属聚乙烯主要产品类型有茂金属低密度聚乙烯(mLDPE)、茂金属高密度聚乙烯(mHDPE)和茂金属线性低密度聚乙烯(mLLDPE),其中以mLLDPE 为主。茂金属聚乙烯具有分子结构规整性高、强度高、韧性好、透明性好、热封强度高等特点,主要应用于包装领域。尤其是mLLDPE 在食品包装膜和工业包装膜材料市场具有极普遍应用。聚丙烯是五大通用合成树脂之一,在耐热、耐腐蚀、透明性等方面具有优异性能,被广泛应用于日用品、工业品、医疗和新能源等领域。高端聚丙烯包括一些大宗品种的高端牌号,如高结晶聚丙烯(HCPP,也称为高刚性聚丙烯)、高抗冲聚丙烯(HSPP)和高熔体强度聚丙烯(HMSPP)产品等,以及特殊品种的聚丙烯产品,如茂金属聚丙烯、超低灰分聚丙烯等。高结晶聚丙烯(HCPP)分为共聚和均聚两种,共聚产品主要用于汽车和家电等下游领域,均聚产品主要用于食品包装行业,目前高结晶聚丙烯90%依靠进口。高抗冲聚丙烯(HSPP)是根据冲击强度进行定义的,可以提高改性材料的韧性,主要用于汽车、玩具和家用电器等领域。随着汽车行业对材料的要求朝着更低的重量和更高的性能方向发展, HSPP 在汽车领域的应用在未来将继续增长。目前国内产品占据了主要的市场份额,但熔体指数大于30 的HSPP产品仍完全依赖进口。高熔体强度聚丙烯(HMSPP)具有成型工艺易调整、加工温度范围宽、制品透光率佳、壁厚均匀等特点,主要用于聚丙烯发泡,在中空产品注塑和薄膜等领域也有应用。茂金属聚丙烯(mPP)是高端聚丙烯的主要代表,具有分子量分布窄、微晶较小、抗冲强度和韧性极佳、光泽度和透明度高、绝缘性能优异、与多种树脂相容性好等特点。但mPP技术壁垒较高,主要应用于纺丝、无纺布、注塑制品和薄膜等领域。超低灰分聚丙烯主要应用于电池隔膜行业,其次是电容器膜行业,在未来10 年中,超低灰分聚丙烯的消耗量每年将以超过7% 的速度增长。聚烯烃弹性体(polyolefin elastomer, POE)主要指乙烯与α- 烯烃(1-丁烯、1- 己烯、1- 辛烯等)的无规共聚物弹性体。具有优异的耐候性和耐化学药品性,以及较好的透明性和柔顺性,与聚烯烃相容性好,兼具有橡胶的高弹性和塑料易加工的优点,且获得弹性所需的成本更低、质量更轻、能耗更低,对环境更友好。POE 在许多应用场合可代替传统的橡胶及塑料软制品,还是性能优越的聚丙烯增韧改性剂。应用领域主要涉及汽车、发泡(鞋材、玩具)、电线电缆、家电,以及薄膜(食品包装、工业包装)等行业。POE 在国外主要用于改善保险杠的抗冲击性;在中国,68% 的进口POE 用于保险杠和汽车内饰件,另有约20% 用于聚合物的增韧改性,其余多用于生产电线电缆、热熔胶和电缆护套料等。催化剂设计是现代工业烯烃聚合工艺成功的关键,决定着单体在聚合物链中的化学连接方式,能够有效地定义聚合物的微观结构和性能。国内外各种新型材料的兴起无不与催化剂的创新有关,新型催化剂的合成甚至引起聚烯烃材料领域的大规模更新换代,在烯烃聚合的发展中占有极其重要的地位。用于烯烃聚合的催化剂按种类以及出现的时间总体上可分为四大体系,即齐格勒-纳塔(Ziegler-Natta)催化剂体系、铬系催化剂体系、茂金属催化剂体系、后茂金属催化剂体系。

20 世纪80 年代末,以美国为代表的西方国家对中国进行经济制裁,停供聚烯烃催化剂产品和技术,导致我国化工企业蒙受重大损失。经过三十余年的研究,我国在聚烯烃产业上实现了长足发展,解决了一系列技术难题,打破了国外的技术垄断。在肯定成绩的同时,目前尚存的问题也不容忽视:我国已经成为聚烯烃的生产大国,但在技术和装备上仍然具有一定的依赖性,仍受美国、日本等国的制约。为此,要进行这些产品与技术的自主开发,攻克“卡脖子”,就必须加强对聚合工艺和耐高温茂金属催化剂的研究。目前来看,对茂金属催化剂生产工艺进行系统研究,并开发具有我国自主知识产权的聚烯烃弹性体(POE)生产相关工艺技术,攻克“卡脖子”,已经迫在眉睫。与西方发达国家相比,我国聚烯烃产业面临技术对外依存度高、利润微薄等结构性短板问题,这主要归因于低端聚烯烃产品产能过剩,而高端聚烯烃无法实现全面国产化而大量依赖进口。未来中国高端聚烯烃将朝着原料多元化、提升催化剂技术、多种聚合工艺共存、装置大型化、重视回收利用等方向发展。我国高性能树脂需要持续提升技术,突出高端化、功能化发展方向,进一步拓展市场规模。开发主要有以下途径:引进国外高端产品生产装备、高端牌号生产技术,学习–吸收–再创新;利用现有装备及技术进行高端产品开发,优化产品体系;自主开发催化剂、聚合工艺、加工技术等核心关键技术,投产具有自主知识产权的高端产品。茂金属催化剂是国内开发茂金属聚烯烃产品、实现高端产品国产化的重要突破口。通过催化剂和关键配套工艺技术的突破,推动己烯–1/ 辛烯–1 等α–烯烃共聚聚乙烯、茂金属聚乙烯等已有一定产业化基础的产品进一步提升规模、提高自给率,实现茂金属聚烯烃的工业规模生产。为实现聚烯烃的官能团化,改善表面性能、黏附力、柔韧性、与其他材料的相容性,二亚胺钯、水杨醛亚胺镍、膦磺酸钯等新型催化体系也是重点攻关方向。溶液聚合工艺适用性广,在聚烯烃领域可以生产高密度聚乙烯、线性低密度聚乙烯、聚合物多元醇(POP)、POE、α–烯烃等多种产品。应用高活性茂金属催化剂,可以避免聚合后催化剂的洗脱,从而降低过程能耗。由于反应需要在高温下进行,因此研究重点在于开发耐高温、高活性、高共聚能力的催化剂,研究与该催化剂相关的聚合动力学、聚合反应器混合与传热过程强化机理。加强化学改性、结构改性、共混改性等技术研究,提高材料的力学性能、耐环境性能以及加工性能,推出多牌号专用料产品,促进通用合成树脂的高性能化。加强材料的功能化开发,使合成树脂材料具有某些特殊性质,满足紫外线吸收、光致变色等特殊场合需求。为了实现高性能合成树脂的多功能化、复合化,应深化聚合物加工工艺与制品性能的关系研究,优化高性能合成树脂共混、填充及增强改性等加工工艺;开发先进的树脂基复合材料成型工艺及相关配套设备,推进树脂传递模塑成型工艺以及双向拉伸、挤出流延、多层共挤等薄膜成型工艺的规模化应用,实现整个工艺过程的高效、节能和集成化。利用多元化原料制备高性能聚烯烃的技术关键在于优化进料控制和保障原料品质,通过工艺优化来灵活采用多种原料进行生产,降低生产成本、降低能耗和三废、提高烯烃收率等。聚烯烃催化剂研究已从最初的注重提高催化剂效率转向改进产品综合性能 ,主要目标是提高催化剂对聚合物性能的控制能力。茂金属催化剂实现了聚合链长度、分支度和立构规整性的精细调节。相比传统的齐格勒 / 纳塔催化剂,采用茂金属催化剂制备的聚烯烃产品结构具有更好的规整性、可调控性、产品性能。2017 年,国内自主开发的载体型茂金属聚丙烯催化剂在间歇式液相本体聚丙烯装置(8×104 t/a)首次投入使用,填补了国内技术空白。茂金属催化剂凭借其活性高、单一活性中心、共聚能力强等优点仍将不断发展,进而更加精确控制聚合物分子构型、定制生产满足最终用途的产品。相关技术的研究重点在于进一步改善茂聚烯烃的形态,加宽其相对分子质量分布范围,降低昂贵的助催化剂甲基铝氧烷(MAO)用量,进一步降低茂金属催化剂成本。此外,二亚胺钯、水杨醛亚胺镍、膦磺酸钯催化等催化体系的开发,实现了极性单体与烯烃的共聚反应,显著提高了聚合物的表面性能、黏附力、柔韧性、耐溶剂性、流变性,以及与其他聚合物、高分子材料助剂的共溶和共混性,这也是未来发展的趋势之一。长期以来,在聚烯烃工艺技术领域,一直是多种工艺并存,各展其长,同时新技术不断涌现。聚丙烯聚合工艺数量超过 20 种,其中溶液法和浆液法逐渐被淘汰,本体法和气相法保持优势,尤其以Unipol、Novolen、Innovene 等为代表的气相法工艺近 10 年来发展很快;多区循环反应器技术也正在兴起。聚烯烃弹性体(POE)聚合工艺以美国陶氏化学公司开发的 Insite 溶液法聚合工艺、埃克森美孚公司开发的 Exxpol 高压聚合技术为主。近年来,基于 Insite 催化剂技术成功发展了新型链穿梭聚合技术,获得了高性能烯烃嵌段共聚物。伴随着乙烯装置大型化发展、聚烯烃工艺及工程技术进步,聚烯烃生产装置亦趋向大型化,相关装置的单线生产规模从 20 世纪末的 200000t/a 发展到当前的 400000 ~500000t/a,生产经济性明显提高。我国在建的聚丙烯项目总产能超过 10000000 t/a,单线装置产能大都超过 300000 t/a;大型聚烯烃生产设备研发进展显著,国产首台 200000 t/a 聚丙烯大型挤压造粒机组打破了国外垄断;国产规模最大的聚乙烯大型挤压造粒机组的研发与应用通过了成果鉴定,即将投入工业应用。聚烯烃产品技术以提高产品综合性能为目标,致力于开发新品种,提高产品附加值,扩大产品应用领域。在聚乙烯方面,改进共聚单体开发出的耐热聚乙烯(PE-RT)已用于建筑物采暖,通过优化聚乙烯双峰聚合工艺开发出具有更好低熔垂和耐开裂性能的大口径聚乙烯管材用于油田和物流运输,开发了茂金属聚乙烯新产品以及能够用于锂电池隔膜的超高分子量聚乙烯(UHMWPE)产品。此外,包括医疗器械 / 医用防护用品用聚丙烯材料、抗菌聚丙烯材料、低可溶出物的丙丁共聚聚丙烯、低 VOC 聚丙烯材料、高熔体强度聚丙烯、发泡聚丙烯、“三高二低”聚丙烯等在内的新产品新牌号也在不断涌现。在自然环境下,塑料制品应用后难以自然分解,加之聚烯烃塑料制品应用分散、使用周期短,因此构成了环境负担,回收利用成为世界关注焦点。废弃塑料回收利用技术主要有直接再生、改性再生、化学回收等。化学回收法通过热裂解、催化裂解和热裂解–催化改质等方式,改变塑料大分子的键合状态,使其分解产生各种低分子化合物或低聚物;可用于生产燃料油、燃料气和化工原料,成为最具发展前景的回收利用方法。(一)技术与装备相对落后,生产技术成熟度不高,产品市场认知度较低受限于国外专利,我国高性能聚烯烃领域的核心技术受制于人,技术与装备水平有待提升。国内高端产品正处于研发、试生产和应用推广阶段,但生产技术成熟度不高,产品质量稳定性与国外还有差距;同时市场认知度较低。国产 EVA 产品牌号相对单一、以中低端为主,市场占有率较低,而绝大多数高端产品仍然依赖进口。由于无法得到市场的可靠验证与及时反馈,我国高性能聚烯烃的研发与应用步伐有待加速。(二)部分高端产品尚无国产化技术,产品较多依赖进口以茂金属聚合工艺技术为典型,我国从 20 世纪 90 年代开始组织国家技术攻关,但目前无论在催化剂的结构设计、聚合工艺,还是产业化规模、产品型号等方面都难以满足市场需求,茂金属聚烯烃消费的自给率不到 30%。国内 EVOH 树脂合成尚未工业化,虽已建成中试装置,产品也开始试用,但距离工业化生产还有一段距离。国内进入高性能聚烯烃领域的时间较晚,加之科研投入偏低,使得行业基础研究薄弱,创新人才尤其是领军人才缺乏。产品研发与应用环节脱节,导致新材料推广应用过程缓慢。由于常规合成树脂难以降解,塑料制品使用后随意废弃造成的环境污染问题趋于严重,开展废弃塑料循环利用、开发可降解材料成为人类共同努力的方向。我国作为世界塑料生产和消费量第一大国,废弃塑料总量约为 42000000 t/a,其中包装应用占比达 59%;然而废旧塑料回收率不足 10%,且回收利用以物理再生为主,与国际上的物理再生、能量回收、化学还原、用作固体燃料等多种方式相结合的做法相比,处理过程的技术含量和附加值较低。在生物可降解材料方面,国内存在装置规模小、品种少、成本高等现实问题。