您的位置: 首页 > 最新资讯 > 汽车B柱窗框塑料件RHCM注塑翘曲变形分析及工艺优化 >

摘要: 通过对汽车B柱的窗框塑料件快速热循环注塑成型(RHCM)过程及其工艺方案的研究,将翘曲变形量作为优化目标,运用Taguchi试验法设计了5因素4水平工艺组合方案,采用Moldflow软件进行模拟仿真工艺优化。将16组翘曲变形结果进行极差和方差分析,结果表明,RHCM下蒸汽温度对窗框塑料件翘曲影响最为显著,其最佳工艺方案为蒸汽温度145 ℃、保压压力90 MPa、加热时间20.7 s、保压时间26 s、冷却时间24 s。该工艺组合方案下翘曲变形量为1.583 mm,较优化前降低了56.5%。通过分离翘曲原因,塑料件的变形主要是由Z方向上的收缩不均引起的。将优化结果与传统注塑(TIM)相比,分析表明RHCM工艺在注塑过程中对模具温度进行动态控制,使得塑料件内部收缩率分布更加均匀,翘曲变形量更小,可显著提高塑料件成型质量。

关键词: 快速热循环注塑成型;Taguchi试验;翘曲变形;工艺优化

注塑成型技术在工程中的应用越来越广泛,但随着塑料制品品质、环保要求的提高及成本的增加,传统注塑成型工艺(CIM)已经无法应对更严峻的挑战[1-3],在此基础上涌现出了一些新的注塑成型工艺,其中,快速热循环注塑成型技术[4-5](RHCM)是将模具型腔加热至设定的温度加以注塑成型,注塑完成后对模具快速降温至设定温度后取出塑料件的注塑成型技术,相较于传统注塑,RHCM 在注塑前需要对模具型腔进行快速升温,防止注塑过程中熔体过早冷凝,提高了熔体充模流动能力;充填、保压后通过快速冷却短时间将成型塑料件冷却到顶出温度以下,可缩短塑料件成型周期[6]。RHCM 工艺不但可以提高塑料制品表面的光泽度,免除表面喷漆修饰,还可以消除熔接痕,增加塑料件强度。对于表面咬花塑料件,RHCM工艺比传统注塑成型更能清晰地复制模具的表面花纹。

国内外对RHCM 注塑成型工艺下的翘曲变形进行了研究。Wang Xiaoxin等[7]基于RHCM工艺对液晶电视外壳的缩痕与翘曲进行研究,通过气体辅助填料降低缩痕,并设计田口实验进行翘曲优化。王梦寒等[8]基于Kriging模型和GA遗传算法结合双层变模温注射成型对遥控器外壳的收缩性进行控制。Li Jiquan 等[9]基于成型过程中聚合物温度的分层和成型后零件的微观结构建立多层模型,利用RHCM工艺预测结晶零件的翘曲。Pacher等[10]利用析因实验法研究了RHCM工艺和填料类型对PP基注塑料件的翘曲影响,发现RHCM工艺对翘曲影响最大且可以通过改变填料降低翘曲。现有文献围绕着RHCM工艺下产生的翘曲变形,通过设计实验方法研究不同因素对塑料件成型质量的影响[11-13]。

综合以上分析,RHCM工艺下的塑料件成型质量难控制,相较于传统注塑,其注塑过程中的影响因素增多。为满足实际生产需要,RHCM工艺基于动态模温控制策略下的加热冷却过程中具有极大的优化空间,因此笔者以汽车窗框零件作为研究对象,针对RHCM 工艺下塑料件的翘曲变形问题,选择蒸汽温度、保压压力、加热时间、保压时间、冷却时间等5 个因素,设计Taguchi 实验法,利用最佳组合下的工艺参数,对零件的翘曲变形量进行优化。

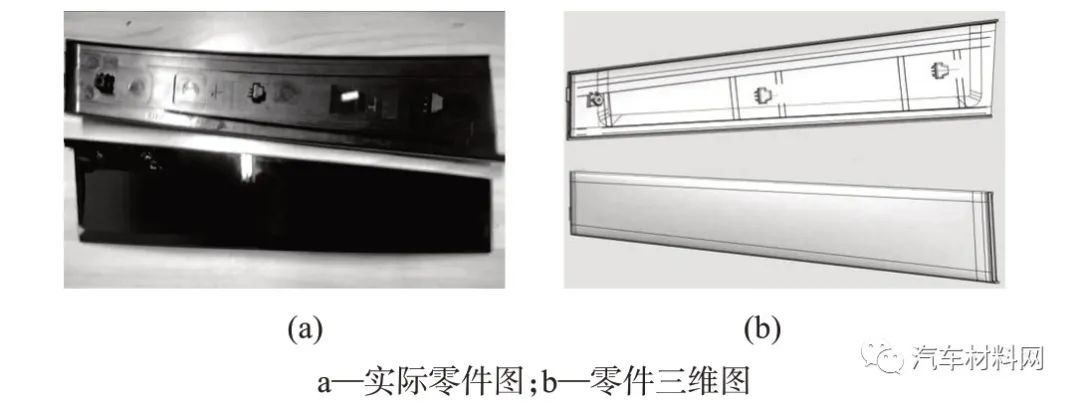

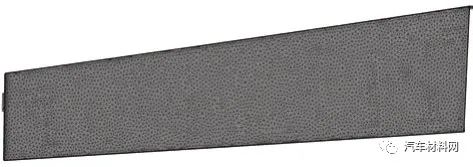

研究对象为某款汽车B 柱窗框零件,长400 mm,宽90 mm,平均壁厚为4 mm,其外形及三维图如图1 所示。该塑料件的结构较简单,壁厚均匀。将窗框三维模型导入到Moldflow中进行网格划分,采用双层面网格划分网格,如图2所示,网格匹配率达到94.6%,符合分析要求。

图1 汽车窗框外形及三维图

图2 网格划分

选择Monsanto Kasei生产的牌号为TFX-210的丙烯腈-丁二烯-苯乙烯塑料(ABS)作为汽车窗框材料,其玻璃化转变温度为100 ℃,推荐的常规注塑模具表面温度、熔体温度、顶出温度分别为50,230,88 ℃,最大剪切应力为0.28 MPa,最大剪切速率为12 000 s−1。ABS 材料使用前需进行干燥处理,保证湿度小于0.1%。

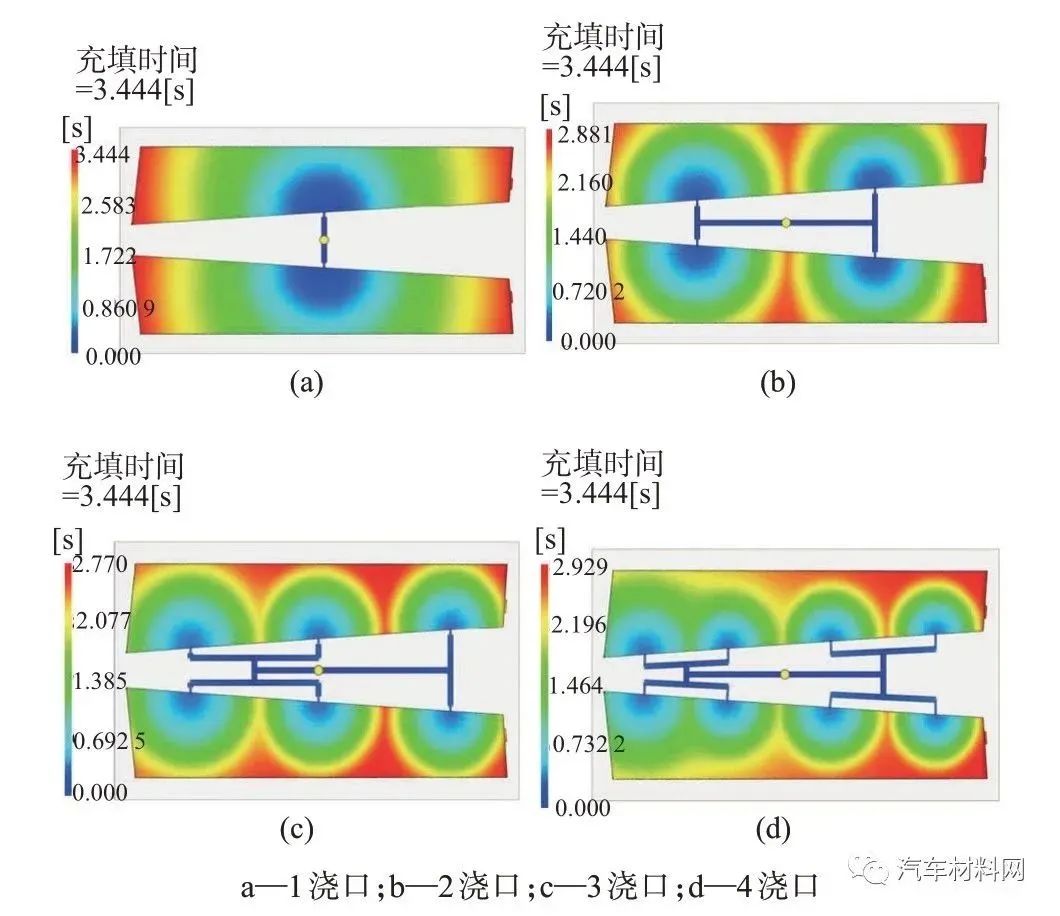

塑料件长400 mm,宽90 mm,平均壁厚为4 mm,最大流长比为100,流动性较差,不易充填。采用一模两腔的布局,在FEM条件下对不同浇口数充填效果进行分析。通过Moldflow 设计了4 种浇注系统,如图3所示。通过实验分析,采用一个浇口时的浇注时间达到了3.444 s,随着浇口数量增加,充填时间先减少后增加,在图3c时需要的充填时间最短,因此采用3浇口方案。

图3 不同浇口数量的浇注系统

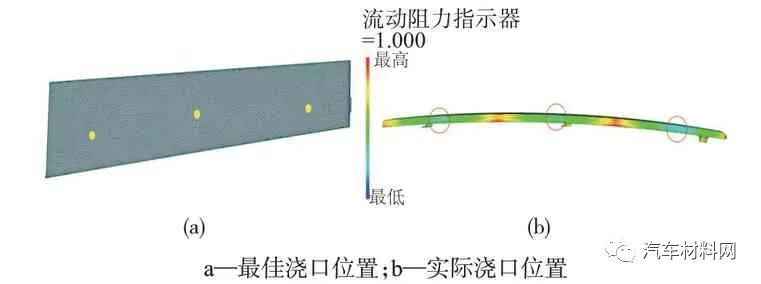

考虑到本零件对外观质量有一定要求,浇口不能选择在外表面,内表面需要安装斜顶、水道等机构,因此采用侧浇口的形式,浇口位置如图4所示。

图4 浇口位置分析

RHCM 加热和冷却管道共用,为冷却更均匀,冷却系统用先进的随形冷却方式[14],传统冷却水道一般呈直线状,多数都会出现管道与模具型腔表面之间的距离不一致的问题。采用随形冷却,其冷却水道可根据塑料件的外形尺寸进行变化,在RHCM工艺下提高了冷热交换效率,塑料件成型质量更高。管道直径为10 mm,各水管中心距为30 mm,水管距离零件表面25 mm,冷却系统如图5所示。

图5 冷却系统

RHCM 工艺的模拟需要根据产品模型创建模具型腔。在Mlodflow中,先通过创建模具零部件命令创建模具表面边界,创建的过程需要考虑到产品尺寸以及冷却系统的布置,然后创建模具3D网格。

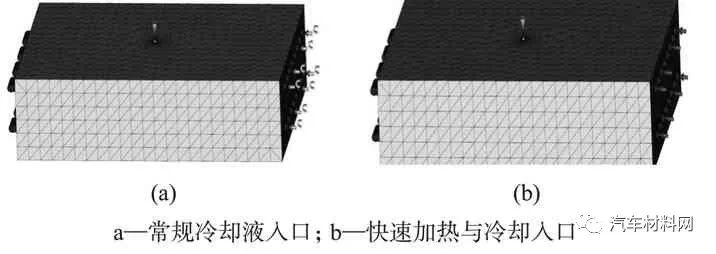

RHCM 工艺中的关键是模具温度的快速动态变化控制,在Moldflow中通过快速加热与冷却入口来模拟实验过程。创建包含塑料件和温控管道的模块过程中,需通过常规“冷却液入口”更改属性类型为“快速加热和冷却入口”。笔者采用不同温度水平的高温蒸汽进行快速加热,注入25 ℃冷却水进行快速降温,完成型腔表面划分3D 实体网格后得到如图6所示的关于塑料件的快速热循环有限元模型。

图6 RHCM有限元模型

RHCM 有限元模型的建立是为了模拟快速热循环中模具与塑料件之间的温度场变化,其中包括模具、塑料件、加热冷却管道以及型腔表面与外界的热交换。通过有限元模型模拟分析注塑过程中熔体的充填冻结过程,预测塑料件的收缩、翘曲等可能存在的缺陷。相较于传统生产过程,缩短了生产周期,减少资源浪费,节约生产成本。

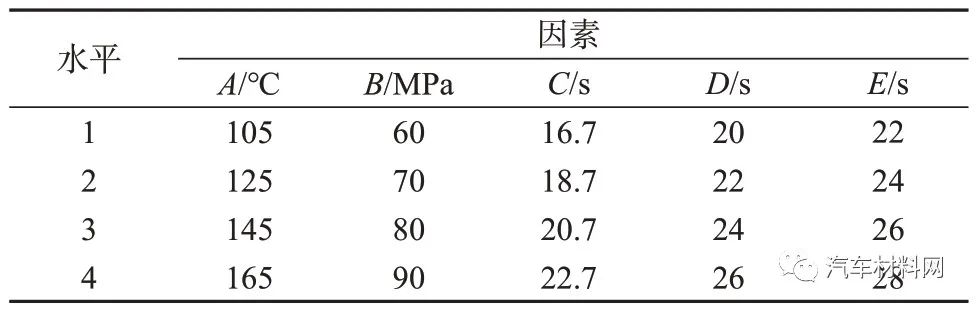

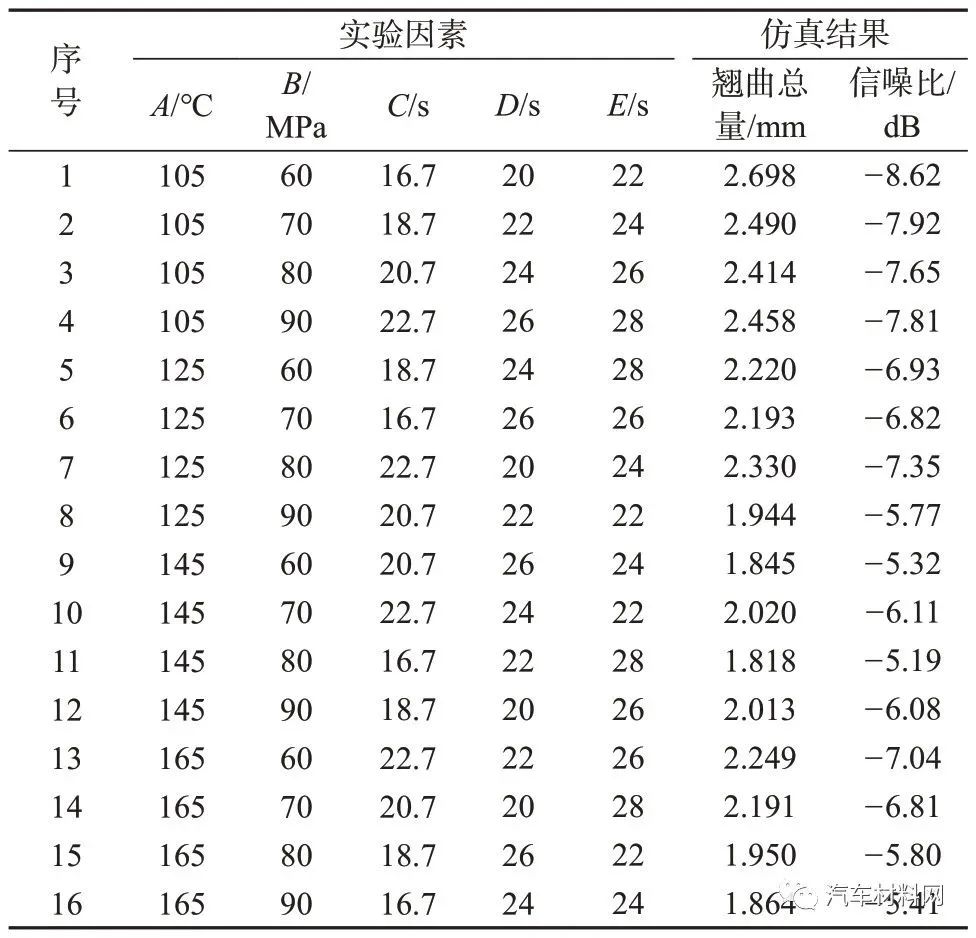

RHCM工艺要实现动态模温控制,需要对注塑模具快速加热和快速冷却,因此蒸汽温度、蒸汽加热时间、冷却时间3 个因素会对塑料件翘曲变形产生影响。由于型腔内部快速降温,生产的聚合物部件内部往往存在较大的残余应力,导致零件产生大面积翘曲[15-16]。从实际生产来看,保压压力、保压时间等因素对塑料件的成型质量也具有一定影响。因此,选取以下5 个RHCM 注塑成型工艺参数作为汽车窗框翘曲的影响因素,包括蒸汽温度(A)、保压压力(B)、加热时间(C)、保压时间(D)、冷却时间(E)等。各个参数分别取4 个水平,见表1。并利用SPSS 设计L16 (45)的正交试验方案及仿真结果见表2。熔体温度取推荐中间值250 ℃,充填时间取2.7 s。其余参数选择:填充压力为120 MPa,模具表面温度为50 ℃,开模时间为5 s。

表1 RHCM工艺因素水平表

表2 RHCM注塑正交试验方案及仿真结果

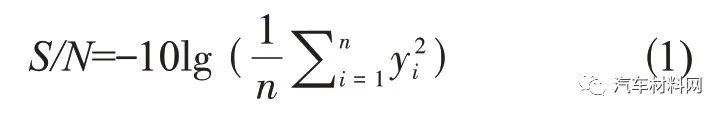

信噪比作为判定实验稳定性的依据,将根据不同应用场合选择望大特性、望小特性和望目特性[17]。实验的目的是降低零件翘曲变形量,因此选择望小特性。望小特性在不取负值的情况下,其值越小越好,见式(1)。

式中:S/N——信噪比;

yi——第i次的试验结果;

n——试验次数。

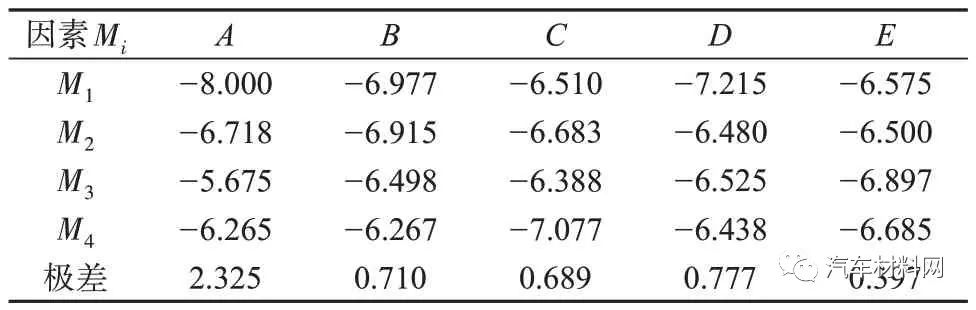

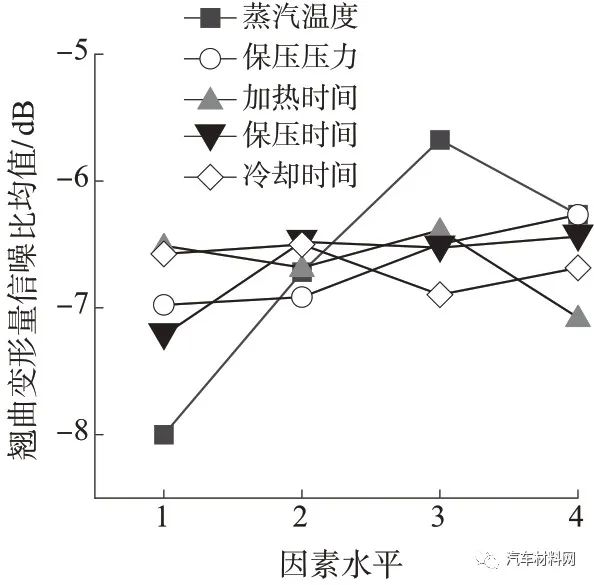

表3为RHCM技术下汽车窗框翘曲变形量信噪比的极差表,Mi 为不同因素i 水平下的所有翘曲变形量的信噪比平均值。图7是汽车窗框的各因素水平与翘曲变形量信噪比均值的关系图,相较于极差表更直观地反映了零件翘曲的变化情况。

表3 汽车窗框翘曲变形量信噪比极差表 dB

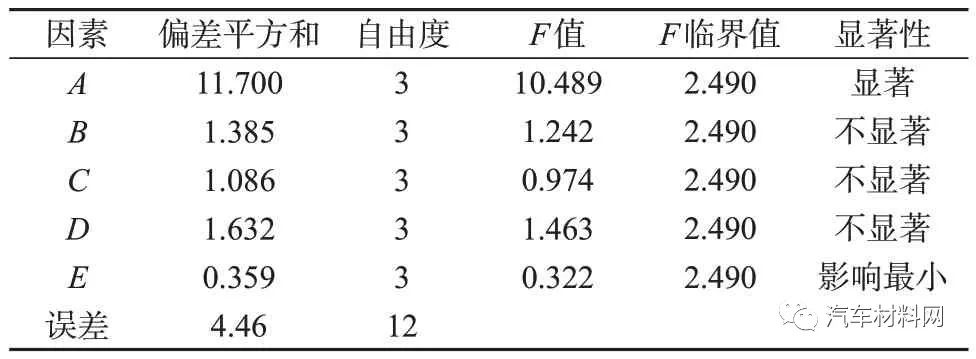

表4 为各条件因素的方差分析,F 临界值为2.490,F 值>F 临界值,证明此因素对零件翘曲影响显著。综合表3 和表4 可以看出,不同因素对零件翘曲变形的影响是一致的,其中蒸汽温度影响最为显著,保压压力、保压时间、加热时间为不显著因素,冷却时间影响最小。且各因素对塑料件翘曲影响顺序为:蒸汽温度>保压时间>保压压力>加热时间>冷却时间。由图7可知,汽车窗框翘曲变形最小的RHCM注塑工艺组合为A3B4C3D4E2,即蒸汽温度设置为145 ℃;保压压力设置为90 MPa;加热时间取值为20.7 s;保压时间设置为26 s;冷却时间设置为24 s。

图7 RHCM各因素水平下的翘曲影响

表4 方差分析结果

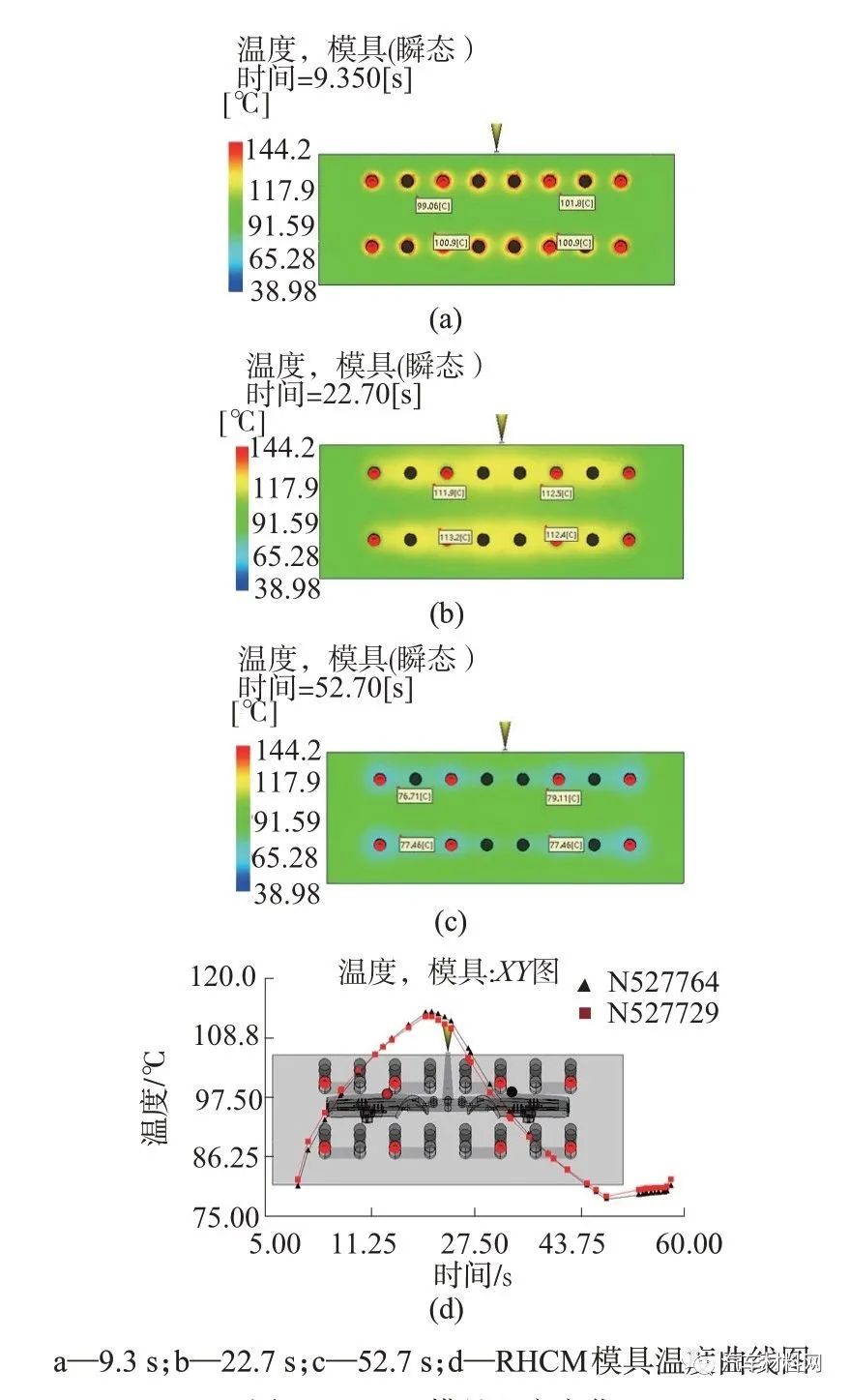

在最佳工艺组合A3B4C3D4E2下,对窗框快速热循环进行注塑过程分析。ABS 材料的玻璃化转变温度为100 ℃,图8 为RHCM 模具温度变化。由图8a可见,145 ℃的高温蒸汽在9.3 s内将模具温度快速升温到平均100 ℃左右,在这个温度下可以降低熔体充模阻力,显著提高熔体的流动性。由图8b可见,22.7 s时结束蒸汽加热,此时模具内平均温度达到110 ℃左右。由图8c 可见,52.7 s 后冷却结束时的模具平均温度在ABS 材料顶出温度88 ℃以下。图8 d 为整个模拟过程模具温度变化曲线图,通过对模具温度的动态控制,实现快速加热和快速冷却,从而减少传统注塑中由于高模温对注塑周期的影响。

图8 RHCM模具温度变化

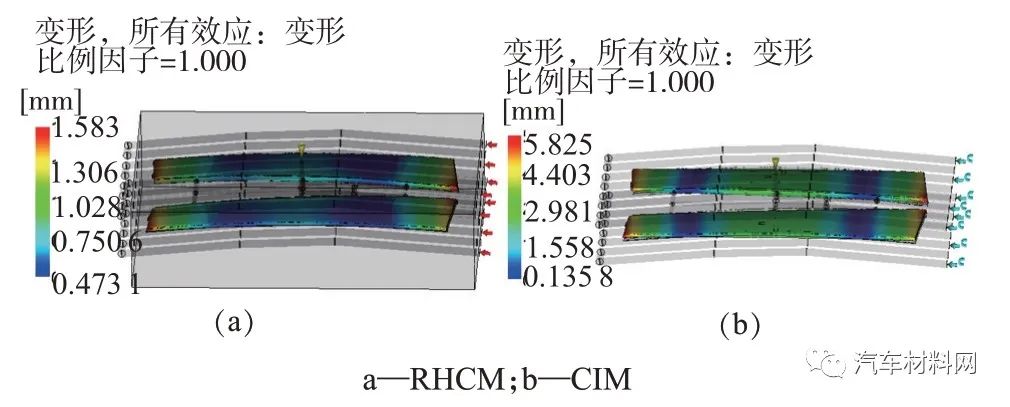

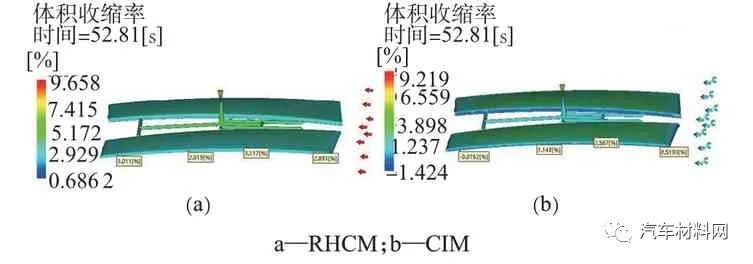

以窗框塑料件建立RHCM 和CIM 的对比分析实验,两者均采用优化组合的工艺参数,RHCM 模具温度采用周期内瞬态,CIM模具温度为50 ℃。图9为RHCM和CIM塑料件翘曲变形对比。从图9可以看出,RHCM 下塑料件翘曲总量为1.583 mm,CIM工艺下塑料件翘曲总量为5.825 mm,CIM塑料件两端在Z 方向上的翘曲变形十分明显。图10 为RHCM 和CIM 塑料件体积收缩率对比。通过图10可以看出,RHCM和CIM工艺下的塑料件最大体积收缩率相差不大,但RHCM内部体积收缩率分布更加均匀,可提高形状较复杂、尺寸较小、薄壁塑料件的尺寸精度,改善成型质量。

图9 RHCM和CIM塑料件翘曲变形对比

图10 RHCM和CIM塑料件体积收缩率对比

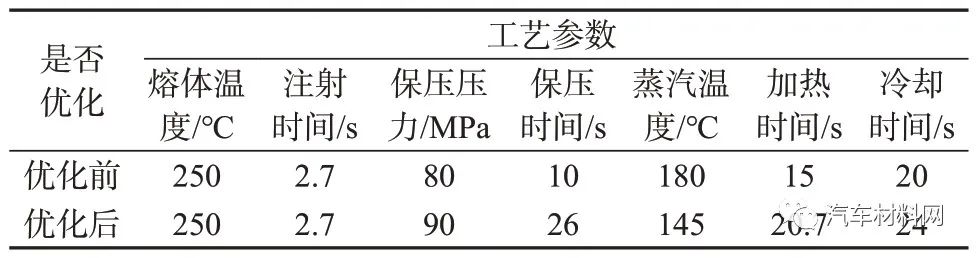

为满足实际生产要求,汽车B 柱窗框塑料件的翘曲变形量不得大于2 mm,因此需要对其工艺参数进行优化。其优化前后工艺参数列于表5。

表5 优化前后工艺参数对比

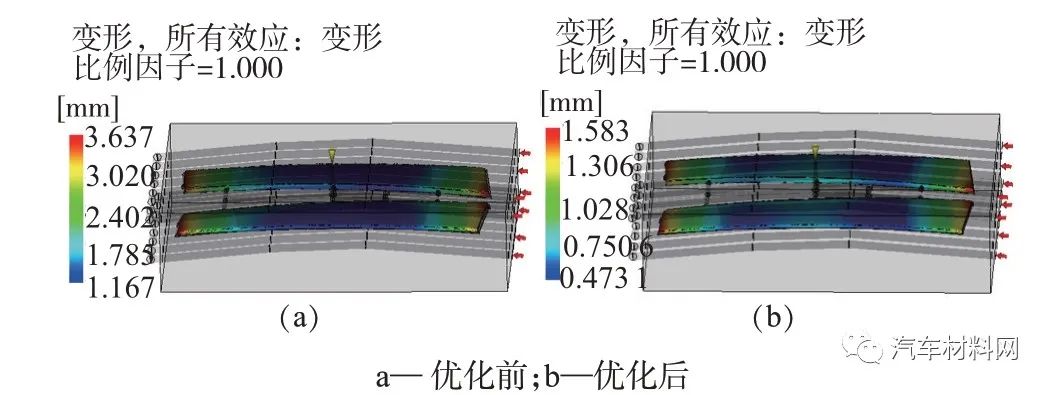

图11 为零件翘曲变形量。从图11a 可知,优化前的翘曲变形量为3.637 mm,且正交试验下第11组获得的最小翘曲变形量为1.818 mm,经极差分析得到的优化工艺组合A3B4C3D4E2 方案的翘曲变形量为1.583 mm,较优化前翘曲变形量降低了56.5%,其翘曲变形改善作用明显。

图11 零件翘曲变形量

图12 为分离零件翘曲变形量。翘曲产生的主要原因是收缩不均和冷却不均。从仿真结果可以得出,冷却不均对零件产生的翘曲变形很小,Z方向上产生的收缩不均是导致零件发生翘曲变形的主要原因。

图12 分离零件翘曲变形量

(1)通过对汽车窗框零件Taguchi 试验分析,证明各因素对翘曲的影响程度:蒸汽温度>保压时间>保压压力>加热时间>冷却时间。其中蒸汽温度对翘曲影响最为显著。

(2)与CIM工艺相比,RHCM工艺采用动态模温控制技术,提高了熔体流动性,其内部收缩率分布更加均匀,可显著提高塑料件的成型质量。

(3)优化组合下的翘曲量较优化前减少了56.5%,通过分离翘曲原因,塑料件Z 方向上的收缩不均是零件产生翘曲的主要因素。