您的位置: 首页 > 最新资讯 > 塑料后尾门的拓扑优化及其轻量化研究 >

摘 要:针对某款集成塑料SUV汽车后尾门部件,建立不同工况下约束和设计目标的一体化模型,以最小质量为优化目标和不同区域厚度为优化变量进行轻量化拓扑优化分析。并对轻量化后的集成塑料后尾门进行刚度和强度的力学性能验证。结果表明:拓扑优化经过8次迭代后,其质量可从1.077×10-2 MIN降为8.830×10-3MIN,实现减重20%的轻量化目标。试验结果发现轻量化后的样品刚度和强度等力学性能指标,能满足塑料后尾门力学性能要求。拓扑优化分析为集成塑料后尾门的轻量化设计提供了有效参考。

关键词:塑料后尾门;拓扑优化;轻量化;集成化

随着汽车使用量的增长,全球面临着严峻的环境和能源问题,汽车轻量化是减少尾气排放并降低能源消耗的重要措施。行驶百公里的汽车重量每减轻10%,其尾气排放和油耗将分别减少5 % ~ 6%和6% ~ 8%,即汽车减轻100 kg,尾气中CO2的排放可减少约0.1g / km,燃油可节省3 ~ 5 ml/km[1-3]。为进一步实现汽车轻量化,汽车模块集成化将成为未来重要发展趋势[4]。后尾门作为汽车中的大型且独立的开闭件,直接影响着整车质量、外型美观性、行驶舒适性和行驶安全性。因此,在保证后尾门安全性能的前提下,对集成化塑料后尾门进行轻量化设计能够推动节能减排的实现。

为实现汽车的轻量化设计,国内外学者针对材料、结构、工艺三方面展开了研究。WEI等人[5]提出了一种多尺度建模方法,结合改进的PSO算法和Kriging模型的优化方法对3D编制复合材料的汽车挡泥板进行了轻量化设计,其优化后的挡泥板在满足刚度的同时减重20.65%。李泽阳等人[6]对注塑短纤维增强复合材料的汽车尾门内板进行了材料-结构优化,通过材料提取和映射方法优化后的汽车尾门内板减重10.5%,满足多工况设计要求。J.K.Shin等[7]基于拓扑优化、尺寸优化和形状优化方法对去除加强筋的汽车TWB车门分别进行了厚度和焊接线执行尺寸优化设计,优化后的TWB车门内板在保持刚度不变的情况下减重8.72%。SUN等人[8]针对激光拼焊技术的汽车门板,提出了一种多目标多材料的优化方法,在满足多个载荷工况刚度和模态的要求下,实现减重4.1 kg。顾丽杨[9]利用材料替换、拓扑优化和形貌优化对某轿车背门内板进行轻量化设计,实现减重8.97%,同时提高了模态。袁率[10]利用材料-厚度一体的多目标优化方法对背门进行轻量化设计,提出了两种优化方案,分别实现4.12 kg和7.64 kg的减重。赖春辉[11]针对复合材料尾门进行了内板结构亲量化优化、部件厚度尺寸优化和内板加加强筋的形貌优化,相比金属尾门实现了5.3%的减重。综上所述,国内外学者大多采从材料、结构、工艺等方面优化对尾门内板等部件进行轻量化研究,针对尾门集成化研究较少。

本设计针对集成化塑料后尾门开展轻量化研究,分析了塑料后尾门的性能要求,建立了塑料后尾门的四种工况及其数字模型。以最小质量为优化目标,塑料后尾门不同区域厚度为优化变量,对集成化塑料后尾门进行拓扑优化仿真分析,分析四种工况下分别对应的模态、刚度和强度性能,最后对塑料后尾门刚度和强度进行试验验证,验证了拓扑优化设计的正确性。

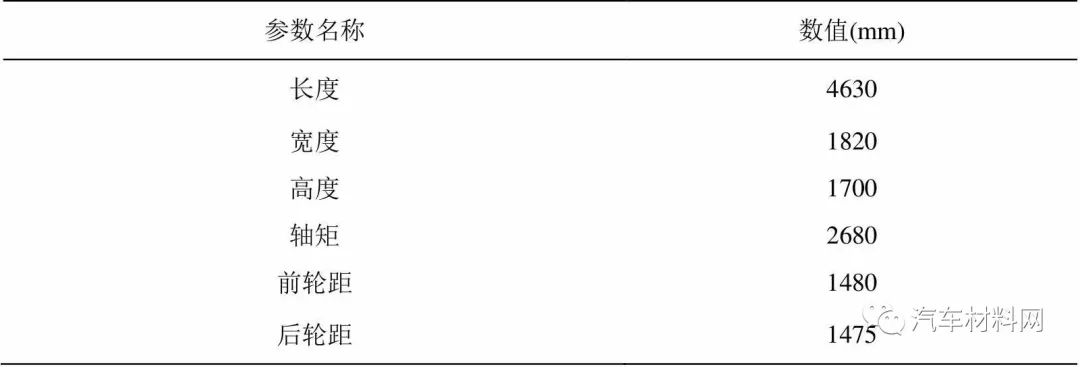

塑料后尾门模块主要由外板、内板和扰流板等部件集成组成,根据整车外观造型和内饰造型的两种情况,将塑料后尾门分为外观造型面和内部外观造型面。为了实现塑料后尾门的轻量化优化设计,以集成化的SUV塑料后尾门为研究对象,采用拓扑优化方法对其进行设计,该款SUV关键尺寸数据如表1。拓扑优化方法是在设计给定区域内找到材料最佳分布的一种方法,根据设计要求给定受力和约束,优化使得结构具有最佳性能[12]。

表1 SUV车型尺寸参数

Table 1 Size parameters of SUV models

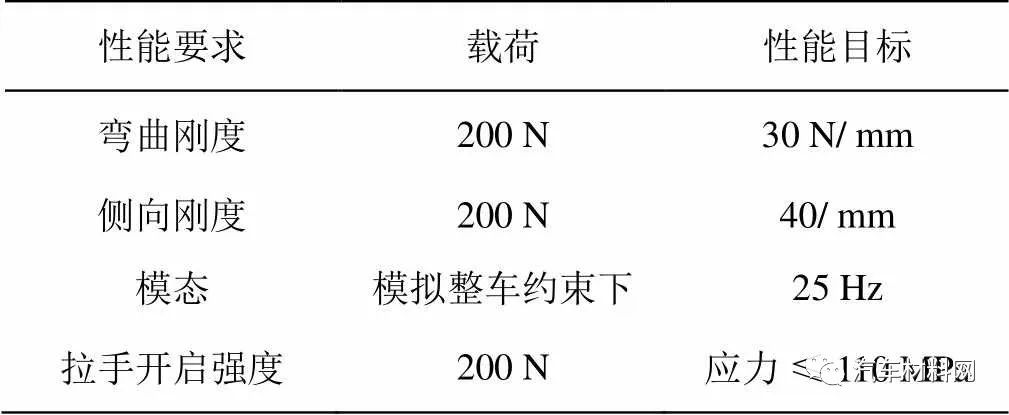

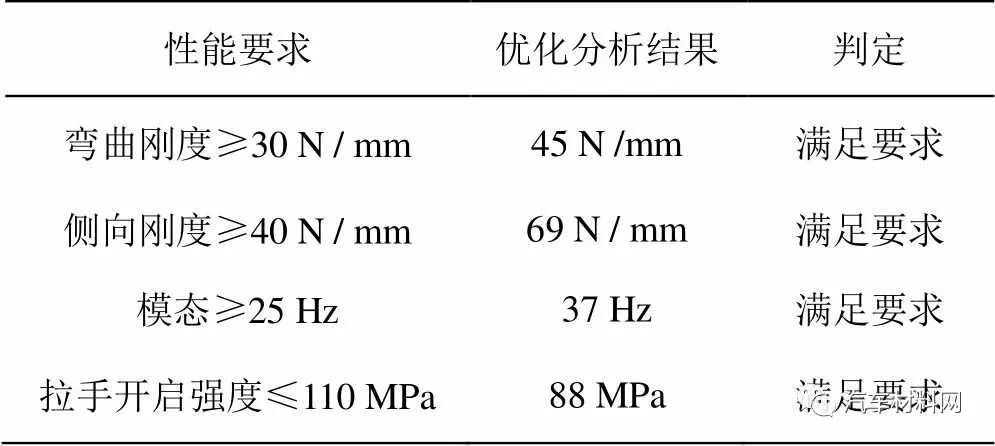

表2 塑料后尾门的性能目标

Table 2 Performance objectives for plastic tailgate

在进行轻量化设计的同时,需要考虑刚度、强度、模态等方面性能[14],根据该款SUV塑料后尾门装车的性能要求,确定其四个性能目标。由表2可知,塑料后尾门锁弯曲刚度的性能:在铰链和气弹簧正常工作的情况下,研究塑料后尾门锁受200 N力时的刚度性能,确保塑料后尾门在整车中的稳定性;塑料后尾门侧向的刚度性能:在塑料后尾门开启和气弹簧正常工作的情况下,研究塑料后尾门侧边受200 N力时的刚度性能,确保塑料后尾门在闭合过程中侧向受力过大时能正常闭合;塑料后尾门的模态性能:在塑料后尾门闭合且车辆正常行使的状态下,研究车辆行驶在复杂路面时和发动机工作频率下,车辆产生共振的情况,为保证塑料后尾门的耐久性,避免共振情况的产生;塑料后尾门拉手的开启强度性能:在塑料后尾门正常开合时,拉手受200 N力的情况下,塑料后尾门不受破坏并正常工作。

SUV行驶过程中及塑料后尾门开合状态下,塑料后尾门的受力情况、尾门锁以及尾门受力情况直接影响着整车性能。本研究以塑料后尾门质量的最小化为设计目标,对塑料后尾门的四个工况进行受力和约束的设置,通过软件HyperMesh中OptiStruct计算进行拓扑优化。四个工况A、B、C、D分别为:塑料后尾门锁弯曲刚度加载工况、塑料后尾门侧向刚度加载工况、塑料后尾门模态加载工况、塑料后尾门拉手开启强度加载工况,其参数设置如表3所示。

表3 塑料后尾门工况设置

Table 3 Working condition setting of plastic tailgate

表3中自由度的约束设定:铰链将塑料后尾门固定在车身上,铰链轴向转动不做约束,约束自由度SPC12346;由气撑杆对塑料后尾门进行法向固定,约束自由度SPC1;尾门锁扣处约束自由度SPC23。

图1 各工况加载工况

Fig.1 Loading conditions of each working condition

工况A:塑料后尾门锁弯曲刚度加载工况;模拟塑料后尾门由气撑杆固定开启时,实验者关门的工况。如图1(a)所示,沿X方向对锁施加200 N的作用力,计算刚度值达到40 N/mm。

工况B:塑料后尾门侧向刚度加载工况模拟塑料后尾门闭合时,侧向受力发生位移的情况。如图1(b)所示,沿Y方向对锁施加200 N的作用力,计算刚度值达到40 N/mm。

工况C:塑料后尾门模态加载工况;模拟车辆正常行驶情况下,计算其模态值。如图1(c)所示,一阶模态值要求大于25 Hz。

工况D:塑料后尾门拉手开启强度加载工况;模拟通过拉手将闭合的塑料后尾门开启的过程中,塑料后尾门拉手处的受力情况。图1(d)所示,沿X方向对拉手施加200 N的作用力,应力值小于材料的最大许用应力110 MPa。

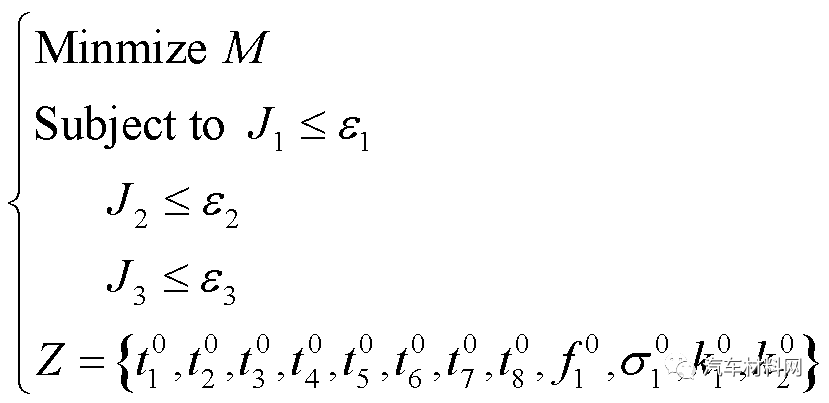

使用软件Hypermesh对塑料后尾门进行网格划分和求解计算前,使用有限元法(FEM)建立塑料后尾门的拓扑优化数字化模型来求解较复杂的问题。构建塑料后尾门性能优化系统及数字表达式为:

(1)公式(1)中,重量M为目标函数;

(1)公式(1)中,重量M为目标函数;

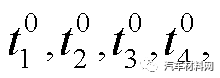

为四个工况的公共变量,

为四个工况的公共变量,![]() 为塑料后尾门主体部分结构厚度,

为塑料后尾门主体部分结构厚度,![]() 为塑料后尾门起支撑作用的厚度,

为塑料后尾门起支撑作用的厚度,![]() 为塑料后尾门

为塑料后尾门![]() 玻璃左右两侧的厚度,

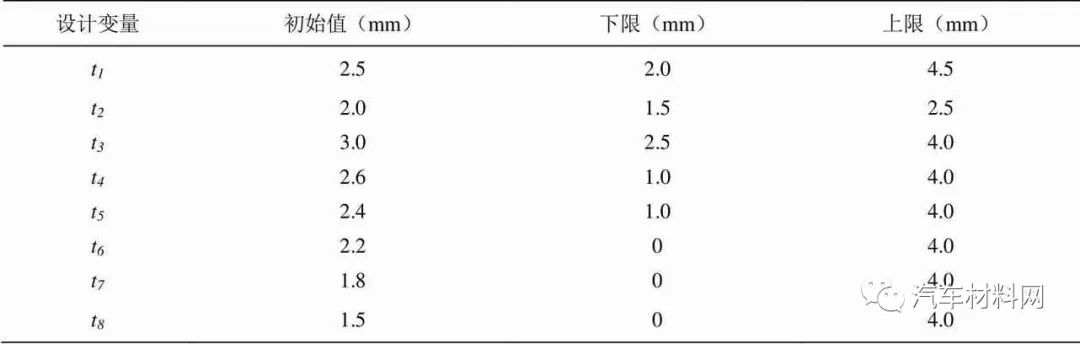

玻璃左右两侧的厚度, 为各个加强筋的厚度,由表4可知塑料后尾门设计变量的初始值和范围区间;

为各个加强筋的厚度,由表4可知塑料后尾门设计变量的初始值和范围区间; 为不同工况下的目标相关的状态变量;

为不同工况下的目标相关的状态变量;![]() 为优化系统的变量;

为优化系统的变量;![]() 为工况A、工况B下的系统级约束,是塑料后尾门刚度子系统的优化目标;

为工况A、工况B下的系统级约束,是塑料后尾门刚度子系统的优化目标;![]() 为工况C下的系统级约束,是塑料后尾门约束模态子系统的优化目标;

为工况C下的系统级约束,是塑料后尾门约束模态子系统的优化目标;![]() 为工况D下的系统级约束,是塑料后尾门拉手开启强度子系统的优化目标。

为工况D下的系统级约束,是塑料后尾门拉手开启强度子系统的优化目标。 是松弛变量,引入松弛变量目的是统一调节各子系统,将统一性的约束等式转为约束不等式[14]。

是松弛变量,引入松弛变量目的是统一调节各子系统,将统一性的约束等式转为约束不等式[14]。

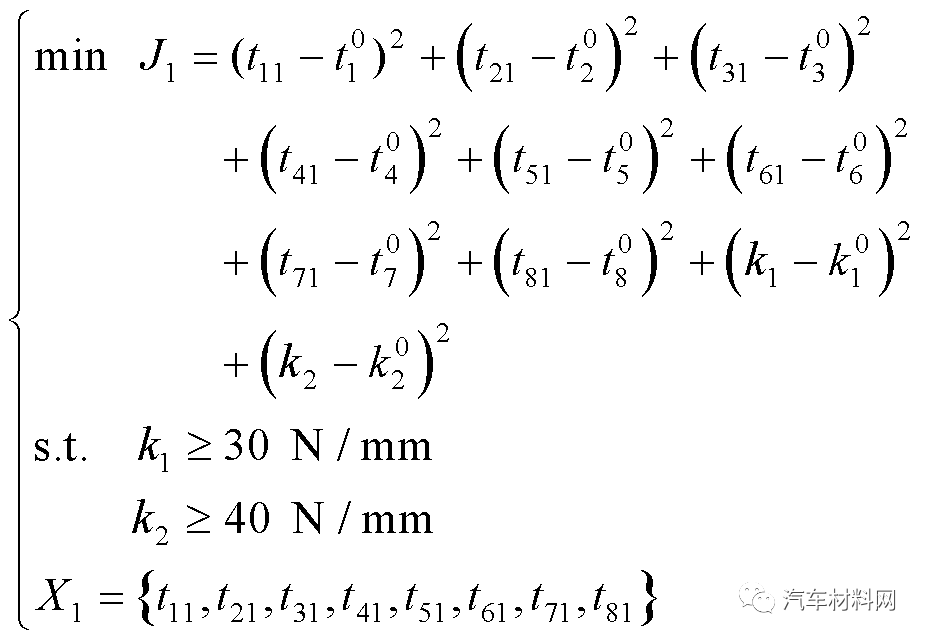

1)塑料后尾门刚度性能设计优化问题子系统的数学表示为:

(2)公式(2)中,

(2)公式(2)中,![]() 为塑料后尾门性能优化子系统的刚度优化变量。

为塑料后尾门性能优化子系统的刚度优化变量。

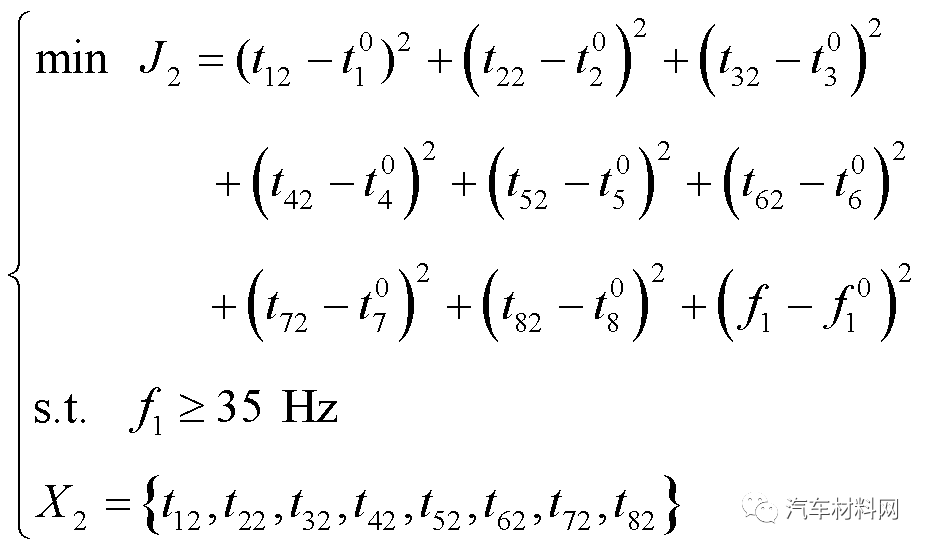

2)塑料后尾门模态性能设计优化问题子系统的数学表示为:

(3)公式(3)中,

(3)公式(3)中,![]() 为塑料后尾门性能优化子系统的模态优化变量。

为塑料后尾门性能优化子系统的模态优化变量。

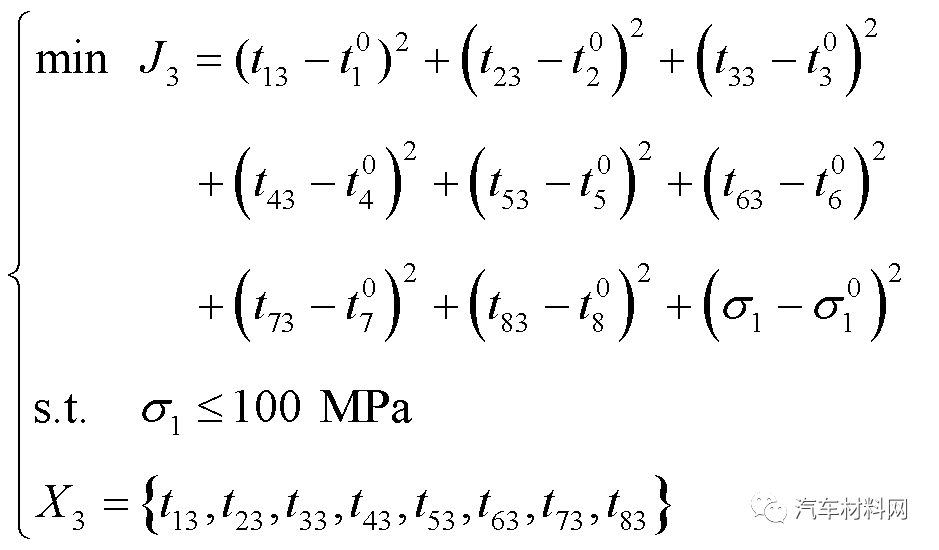

3)塑料后尾门强度性能设计优化问题子系统的数学表示为:

(4)公式(4)中,

(4)公式(4)中,![]() 为塑料后尾门性能优化子系统的强度优化变量。

为塑料后尾门性能优化子系统的强度优化变量。

表4 塑料后尾门设计变量的初始值和范围区间

Table 4 The initial value and range of the design variable for plastic tailgate

构建集成塑料后尾门的有限元模型如图2所示。通过软件Hypermesh进行网格划分,为保证网格大小不超过主体厚度的2倍,选择3 mm的网格进行划分。同时,为保证塑料后尾门网格划分单元具有高的精度且结构划分较为方便,选用四边形网格进行网格划分。

图2 塑料后尾门有限元分析模型

Fig.2 Finite element analysis model of plastic tailgate

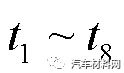

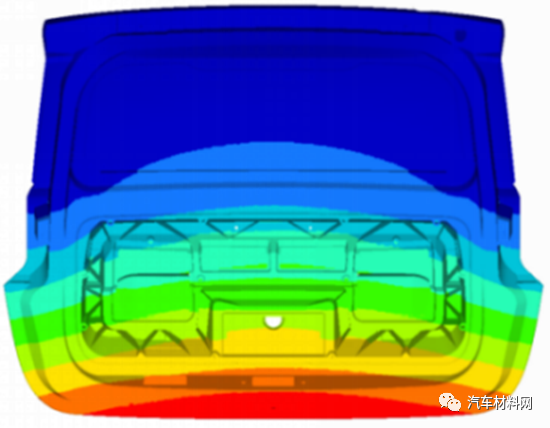

将所有工况的设计约束和设计目标集于同一模型,通过OptiStruct计算分析得优化结果彩色云图, 的优化结果如图3所示,确定了塑料后尾门的最佳材料分布,红色部分用以加强筋设定,蓝色部分实现轻量化设计。迭代8次运算后的重量从1.077×10-2 MIN降为8.830×10-3 MIN,减轻了20%的重量,其中MIN表示为CAE分析单位的最小值,即塑料后尾门分析过程中设计目标重量选定单位的最小值。结合塑料后尾门的功能需求,将结果运用在实际数据模型中,得到图4塑料后尾门的三维模型,再针对塑料后尾门四个性能进行初步评估,得到四个工况的性能结果。

的优化结果如图3所示,确定了塑料后尾门的最佳材料分布,红色部分用以加强筋设定,蓝色部分实现轻量化设计。迭代8次运算后的重量从1.077×10-2 MIN降为8.830×10-3 MIN,减轻了20%的重量,其中MIN表示为CAE分析单位的最小值,即塑料后尾门分析过程中设计目标重量选定单位的最小值。结合塑料后尾门的功能需求,将结果运用在实际数据模型中,得到图4塑料后尾门的三维模型,再针对塑料后尾门四个性能进行初步评估,得到四个工况的性能结果。

图3 优化结果彩色云图

Fig.3 Optimized result color cloud image

图4 塑料后尾门的三维模型

Fig.4 A 3D model of plastic tailgate

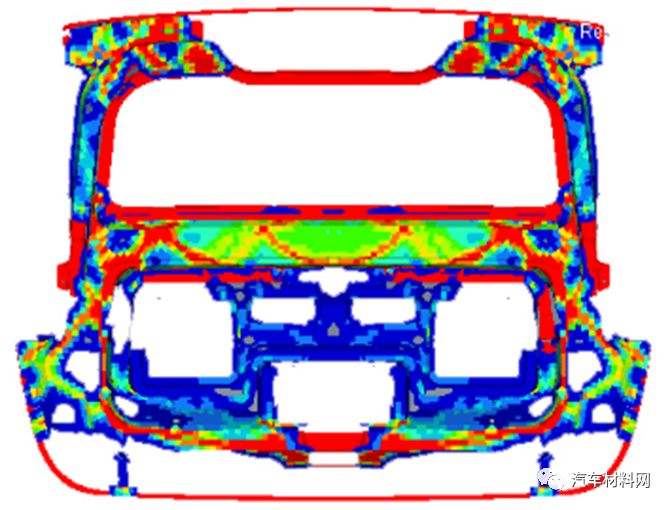

图5(a)为(工况A)塑料后尾门弯曲刚度受力位移云图,可知在工况A自由度约束和塑料后尾门锁扣受力200 N情况下,后尾门受力均匀。因沿X方向施力,塑料后尾门底部受力最大,最大变形量为4.44 mm,以尾门锁为中心,四周受力程度逐渐减小,计算得刚度值为45 N/mm。

图5(b)为(工况B)塑料后尾门侧向刚度受力位移云图,在工况B自由度约束和塑料后尾门锁扣侧向受力200 N情况下,塑料后尾门整个底部受力最大,与X方向施力相比,侧向施力使受最大力范围变大,变形量减小为2.90 mm,受力程度沿Z方向逐渐减小,计算其刚度值为69 N/mm。

图5(c)为(工况D)塑料后尾门拉手强度应力云图,在工况D自由度约束和尾门拉手受力200 N的情况下,可知应力集中在自由度约束处和尾门拉手处,最大应力集中区域值为88 MPa,小于材料许用应力。

综上所述,优化后的塑料后尾门锁弯曲刚度、塑料后尾门侧向刚度和塑料后尾门拉手开启强度满足性能要求。

图5 塑料后尾门刚度和强度云图

Fig.5 Nephogram of stiffness and strength of plastic tailgate

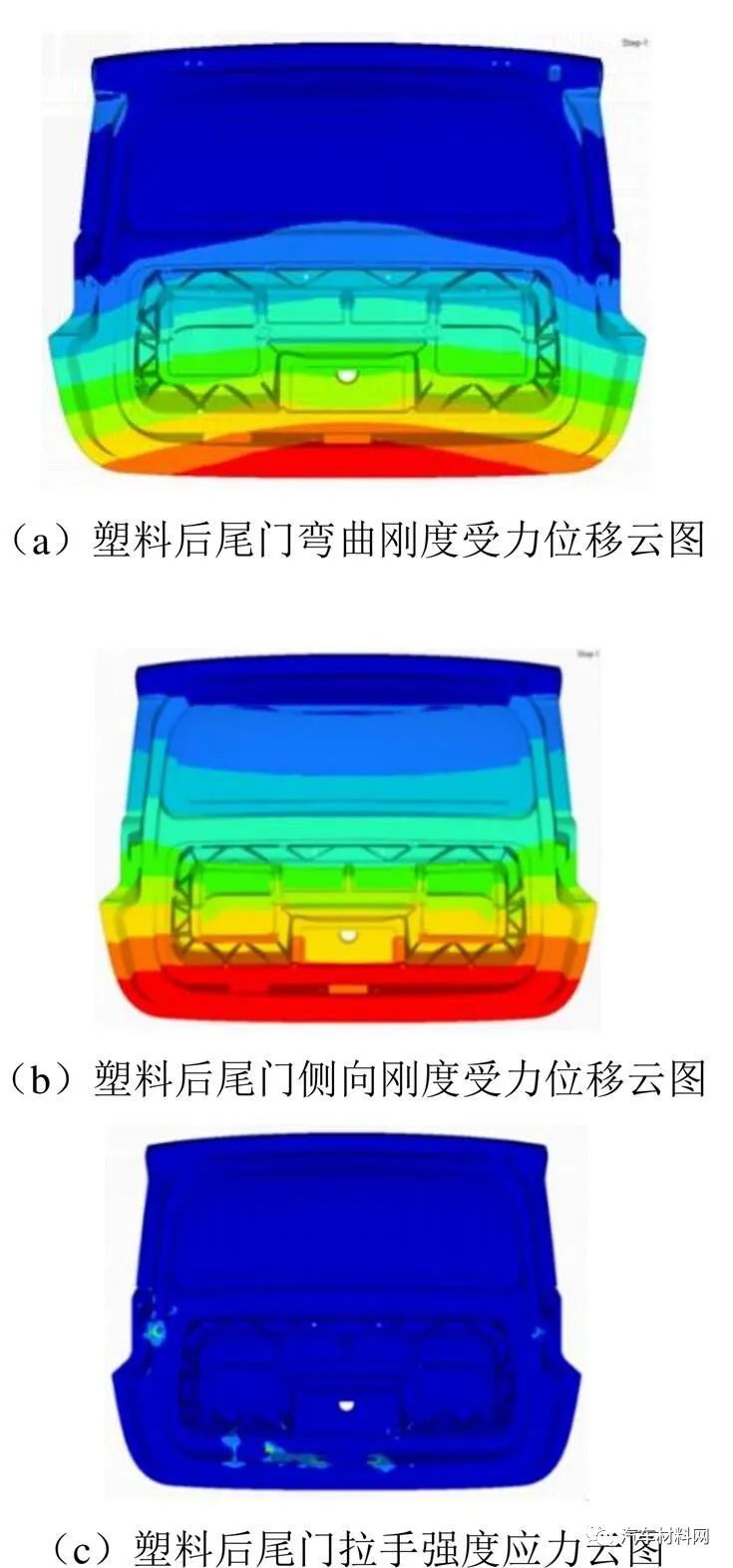

图6为(工况C)一阶模态振型,结果为37 Hz,由模态分析结果可知,高于目标值25 Hz,表明优化结果满足性能要求,可以避免SUV行驶过程中产生共振情况。

图6 模态云图

Fig.6 Modal cloud image

表5 优化结果

Table 5 Optimized design

如表5所示,通过对塑料后尾门四个性能的初步评估,各项仿真结果满足性能目标,但与目标值之间存在一定差距,这是因为在分析的过程中,性能间存在一定的关联,要同时达到各自性能目标,就会导致部分性能的分析结果远高于要求的目标。

在塑料后尾门进行路试和正常行驶之前,须要对轻量化后的塑料后尾门结构性能进行验证,以此确保塑料后尾门在进行整车路试和正常行驶时不会发生结构失效,同时也对是否能采用拓扑优化实现塑料后尾门轻量化进行验证[15]。为验证优化后的塑料后尾门性能,对塑料后尾门样件进行刚度和强度试验,采用龙门式电子式万能试验机随机抽取三组塑料后尾门产品,选取较低的一组数据作为验证结果。随机选取优化后的一个塑料后尾门进行模态试验,验证其一阶固有模态。

刚度和强度验证前将整个塑料后尾门固定置于试验架上,塑料后尾门保持为开启状态,固定铰链与撑杆,龙门式电子式万能机按施力方向和试验位置要求摆放,如图7和图8所示。试验过程中以均匀的速度施加连续载荷,记录加载处的力与变形位移值,基于力与变形位移关系图取平均值得刚度验证结果,试验结束后观察塑料尾门是否受损判定强度试验结果。

图7 塑料尾门刚度和强度试验台

Fig.7 Stiffness and strength testbed for plastic tailgate

图7(a)为(工况A)塑料后尾门锁弯曲刚度试验台,以0 ~ 210 N的力施加于X方向,得到塑料后尾门锁刚度的力与变形关系曲线呈线性关系,取其区间内平均值,计算得塑料后尾门锁刚度为46.5 N/mm。

图7(b)为(工况B)塑料后尾门锁侧向刚度试验台,沿Y方向逐渐施加0 ~ 225 N的力,得到塑料后尾门锁侧向刚度的力与变形关系曲线呈线性关系,取其区间内平均值,计算得塑料后尾门锁刚度为67.5 N/mm。

图8 塑料尾门拉手开启强度试验台

Fig.8 Open strength testbed for plastic tailgate handle

图8为(工况D)塑料尾门拉手开启强度试验台,对拉手法向方向进行0 ~ 300 N的施力,得到塑料后尾门拉手强度的力与变形关系曲线呈线性关系,且未出现位移突变的情况,因此,塑料后尾门的受力变形情况在弹性形变范围内。验证结束后,观察拉手处附件以及固定点周边未出现细小裂纹,证明产品强度小于材料许用应力。

模态试验采用广东艾思荔检测仪器有限公司生产的电动振动系统(型号:ES-3)。塑料后尾门以整车约束状态装配,仪器设定频率范围为5 ~ 100 Hz,扫描一次所需扫描速度为1 oct/min。(工况C)塑料尾门模态试验通过功率放大器将设定频率范围的信号放大,最终得到一阶固有频率为28 Hz,其值大于目标值25 Hz,满足要求。由于塑料后尾门仅为整车的一个部件,其一阶固有模态主要为振动,尚未顾及尾门玻璃交界处的弯曲变形等,实际工况下与整车的匹配尚需进一步进行模态验证。

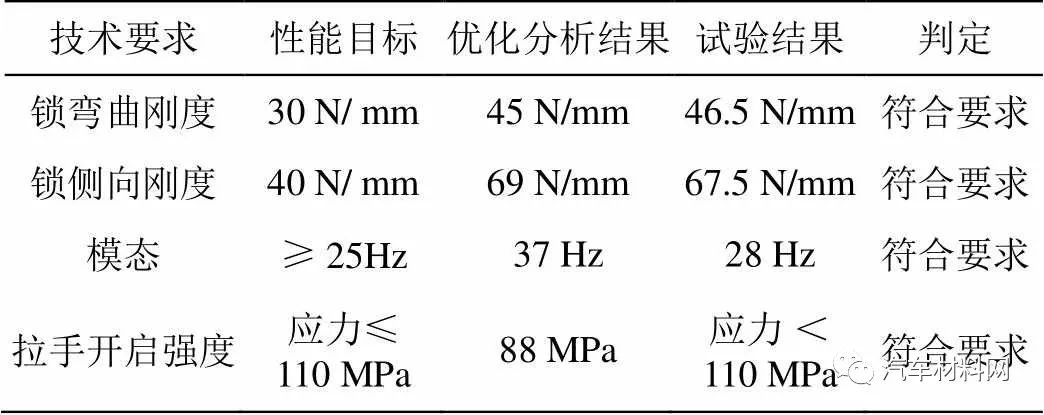

表6 目标、优化分析与试验结果的对比

Table 6 Comparison of objectives, optimization analysis and test results

通过表6可知,A、B、C、D工况下的优化分析结构和实验结果均能满足目标性能要求,但由于模拟设置与实际工况存在差异,导致模拟值与实验值不同,但不影响结果的判定,试验结果进一步佐证了模拟分析的可靠性。优化分析结果及验证结果表明,集成塑料后尾门拓扑优化符合设计要求,且具有实际参考价值。

本设计通过Hypermesh软件对塑料后尾门进行拓扑优化设计,将优化后的塑料尾门最优材料分布运用在实际数据模型,将所得仿真优化分析结果与试验验证结果和性能目标进行对比,得到结论如下:

1)从集成塑料后尾门优化前后的仿真结果和试验结果可知,在四个工况都满足性能目标的同时,重量减轻20%,实现了集成塑料尾门的轻量化,验证了本设计使用结构拓扑优化方法的合理性。 2)通过有限元拓扑优化,针对塑料后尾门四种工况下的性能结果进行了分析,为塑料后尾门有限元拓扑优化评估提供参考。 3)根据塑料后尾门工况分析,对SUV塑料后尾门进行多个性能约束,实现了性能开发设计,拓扑优化设计得到最优设计,为集成塑料后尾门轻量化设计实际应用提供了可行方案。

参考文献:

[1] 司敬庭.汽车门锁的轻量化设计研究[D].无锡:江南大学,2021.

[2] 陈文博,牛润泽,潘星,等.铝合金在汽车轻量化中的应用及重卡轻量化实例[J].汽车实用技术,2020,45(16):49-51.

[3] 才胜,罗颖辉,李青林.农业机械轻量化技术研究现状与发展趋势[J]. 机械工程学报,2021,57(17):35-52.

[4] 杨剑飞,周超群,王建彬,等.基于多目标的汽车前端框架拓扑优化[J].井冈山大学学报:自然科学版,2021,42(4):87-95.

[5] Tao W, Liu Z, Zhu P, et al. Multi-scale design of three dimensional woven composite automobile fender using modified particle swarm optimization algorithm[J]. Composite Structures,2017,181:73-83.

[6] 李泽阳,刘钊,朱平.注塑短纤维增强复合材料汽车尾门内板轻量化设计[J]. 汽车工程,2022,44(5):789-797.

[7] Shin J K, Lee K H, Song S I, et al. Automotive door design with the ULSAB concept using structural optimization[J]. Structural and Multidisciplinary Optimization, 2002,23(4):320-327.

[8] Sun G Y, Tan D D, Lv X J, et al. Multi-objective topology optimization of a vehicle door using multiple material tailor-welded blank (TWB) technology[J]. Advances in Engineering Software,2018,124:1-9.

[9] 顾丽扬. 某轿车塑料背门结构优化设计研究[D].长春:吉林大学,2013.

[10] 袁率.基于多目标优化方法的汽车背门结构轻量化设计[D].武汉:武汉理工大学,2018.

[11] 赖春辉. 复合材料汽车尾门的设计与开发[D]. 长沙:湖南大学,2019.

[12] Farzad Salajegheh, Mohammad Kamalodini, Eysa Salajegheh. Momentum method powered by swarm approaches for topology optimization[J]. Applied Soft Computing,2022, 90:106174.

[13] 聂小勇,何君儒,谢世坤.某新能源汽车制动踏板总成轻量化设计[J].井冈山大学学报:自然科学版,2020,41(2):65-70.

[14] 吴响容.基于优化稀疏编码学习的机械设备电子故障检测研究[J].机电工程,2021,38(5):605-610.

[15] 朱剑峰,王水莹,林逸,等.后副车架拓扑优化概念设计和智能轻量化方法研究[J].汽车工程,2015,37(12):1471-1476.

来源:《井冈山大学学报(自然科学版)》 作者:王巧玉,周超群,王建彬,姚金结,潘 飞,胡家

免责声明:部分资料来源于网络,转载的目的在于传递更多信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅供交流,不为其版权负责。如涉版权,请联系我们及时修改或删除。